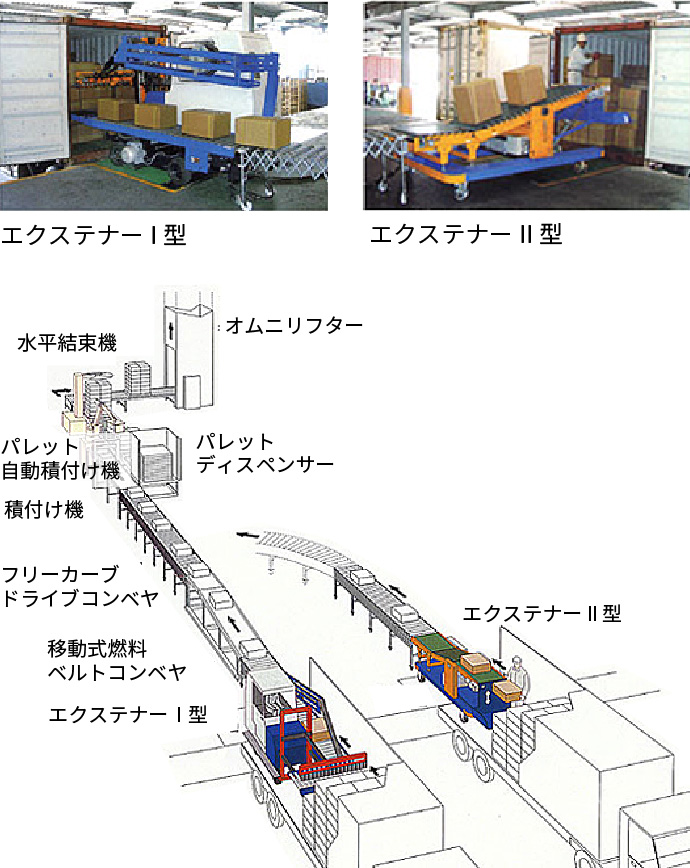

概要と特長

段積み及びバラ荷の積み降ろしを人手作業により搬出入する(省力・省人)装置です。

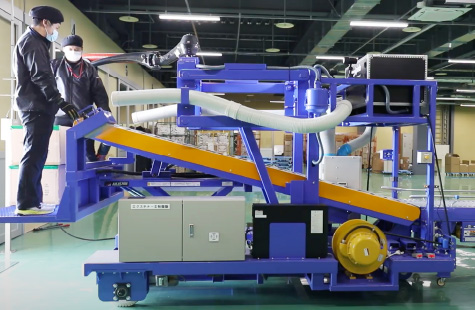

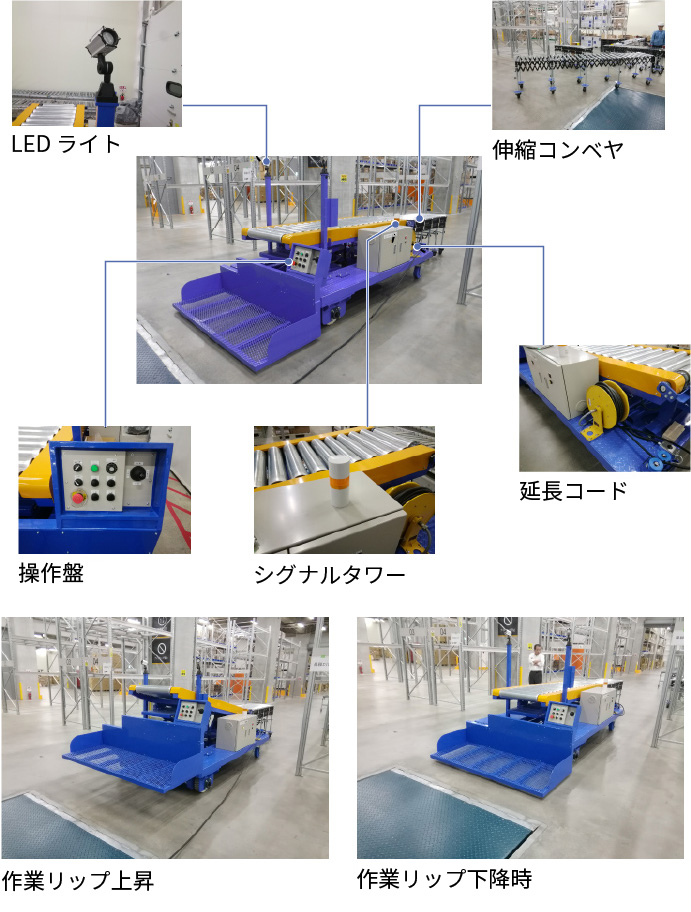

自走式コンテナ作業台

コンテナ内に段積み及びバラ荷の積み降ろしに、後正面より人手作業により搬出入する(省力・省人)装置です。

作業者が1~2名に

重労働・多人数であったコンテナのデバンを作業員のスピード化及び改善を行うことができます。

デバンニング作業の課題を解決

過酷な労働環境

コンテナへのデバン・バンニング作業は非常に過酷で特に夏場などは、コンテナ内部は50度以上の高温状態になります。この作業は危険で長時間続く重労働です。

作業員の定着率は低く、人材の確保もまた難しく、更に作業員の高年齢化も問題になっています。

怪我のリスク

コンテナ内では高所での作業が多く、商品に乗ったり、商品を落したりと作業員の怪我や商品の破損につながってしまいます。

商品の破損

このようにコンテナのデバン・バンニング作業では、常に労働者の安全を図り、また商品落下や汚れ等による破損ロスを無くし、安全で効率的な作業方法への改善が急務となっております。

エクステナーは、このようなデバンニング作業の課題を解決します。

使用例

導入事例

エクステナーⅡ型の基本仕様

①某物流センター

[導入前]

- 週3回 コンテナ

- 2時間以内に処理しないと追加費用発生

- ケース数が多く2時間以内に処理できない場合がよくある

パレットをコンテナ内に置き、2名~3名の作業員がケースをパレットに取り合えずパレタイズし、積み終わったらフォークリフトにて取出しを行っていた。

外部に出し改めて商品ごとに積み直し保管している。

[導入後]

- 作業員の疲労度の軽減

- 作業時間の短縮

- デバン作業の効率化

導入後はデバン作業を行う作業員が高いところの荷であっても無理なく取り出し作業が出来るようになり効率よく作業を行うことが出来るようになった。

また、ケースをコンテナ外にコンベヤで払い出し、広いスペースでパレット積みが出来るようになり、積み直しをせずにパレタイズが可能になった。

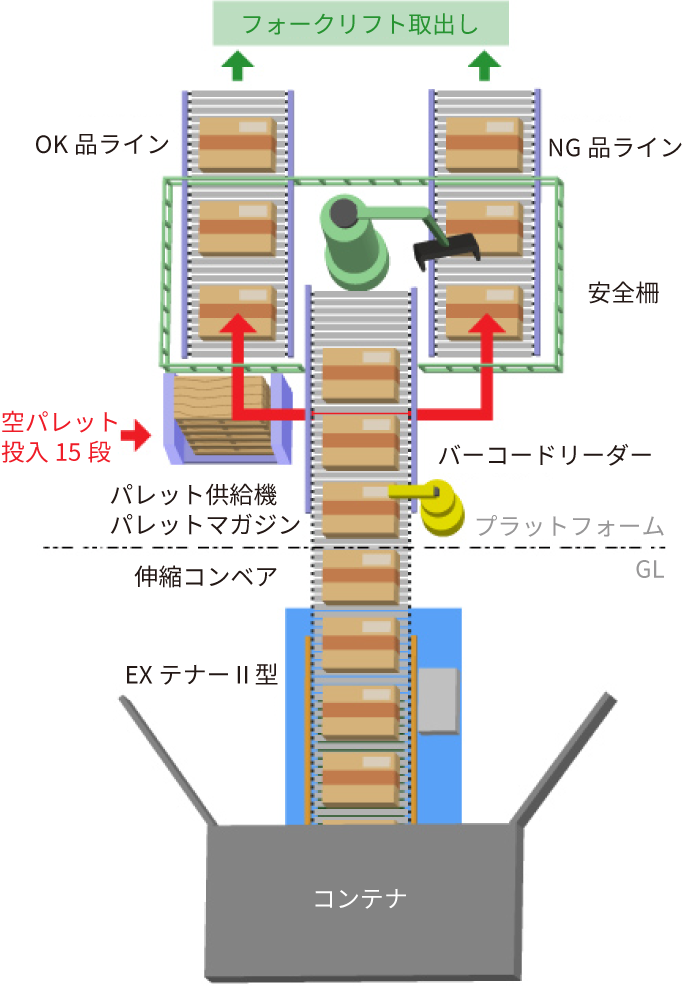

②某物流センター

[導入前]

- 真夏はコンテナ内の温度が40℃以上になり作業員定着しない。

- パレタイズも人手で行っており1ケースが重いので大変であった。

- コンテナ1本の解体に1時間以上かかっていた。

[導入後]

- EXテナーⅡ型を使用し素早く外部に排出できるようになった。

- パレタイズロボットの組み合わでパレタイズの重労働がなくなった。

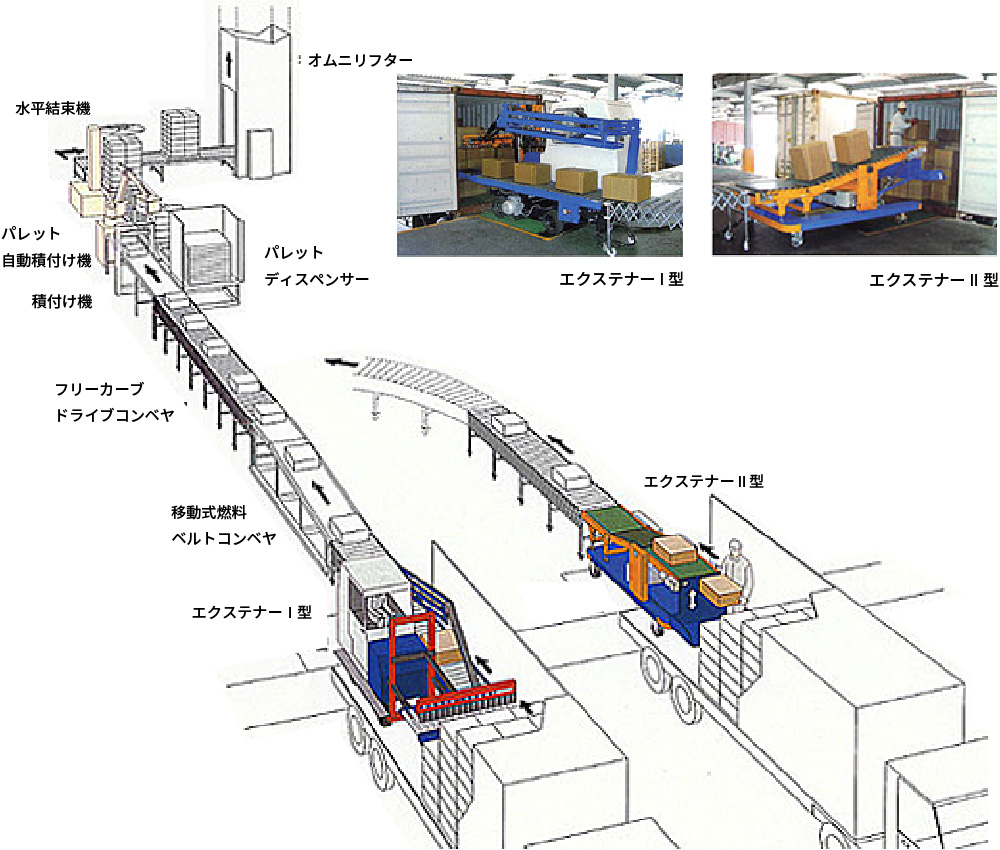

デバン→パレタイズ ライン概略図

- 1コンテナよりEXテナーにてデバン

- 2ケースコンベヤで搬送

- 3バーコードリーダでOK/NGを判別

- 4パレット供給機から各ラインに空パレットを供給

- 5パレタイズロボがパレットに積み込む

- 6ストレージコンベヤでパレタイズされたパレットをストック

仕様と図面

| 外形寸法 | 1800W×4018L×910H |

|---|---|

| 作業台寸法 | 1800W×800L |

| 本体重量 | 約420kg |

| 積載荷重 | 50kg |

| 作業台ストローク | 150H~700H |

| 登坂角度 | 4° |

| 最小旋回半径 | 5500mm |

| ホイールベース | 1790mm |

| 車 輪 径 | 動力部 φ250 フリー部 φ200 |

| オプション | ・満杯検知センサー付き ・自走時回転灯及びブザー音 ・コンベヤ駆動用200V電源 100V駆動ユニットの充電可能 ・コンベヤ速度調整機能(ダイヤル or SW) |

※仕様内容は予告なく変更される場合があります。